Conformité

La technologie à paroi solide de Rollepaal est conçue pour répondre aux principales normes internationales de fabrication de tubes, telles que les normes ISO, AWWA et ASTM.

La technologie d’extrusion à paroi solide est utilisée pour produire des tubes en PVC constitués d’une seule couche homogène. Contrairement aux tubes multicouches, fabriqués à partir de différents polymères ou de combinaisons de matériaux, les tubes à paroi solide reposent sur les propriétés uniformes d’un seul matériau sur toute la section transversale.

Cette technologie est particulièrement adaptée aux applications où la durabilité, la stabilité des propriétés mécaniques et la fiabilité à long terme sont essentielles. L’homogénéité de la paroi garantit des performances uniformes sous pression, une excellente résistance chimique et environnementale ainsi qu’une stabilité structurelle durable.

Les tubes à paroi solide conviennent aux applications à pression et sans pression, notamment dans les domaines suivants :

%20(1).png?width=1000&height=1000&name=Social%20post%20(12)%20(1).png)

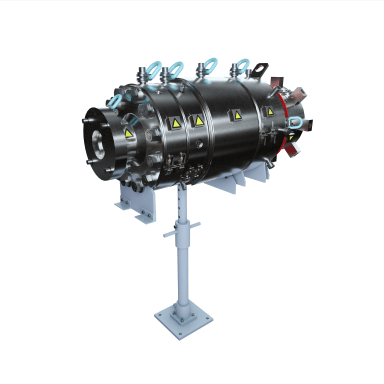

Contrôle précis de l’épaisseur de paroi: La gestion optimisée du flux de matière fondue permet d’éviter les surépaisseurs inutiles et de réduire la consommation de matière de 3 à 5 % par rapport aux têtes de filières traditionnelles de type « coat-hanger ».

Intégrité optimale des lignes de soudure: Grâce à une dynamique d’écoulement améliorée et à la technologie Double Compression, les lignes de soudure internes (spider lines) sont renforcées, ce qui améliore les performances mécaniques et la durée de vie du tube.

Débits plus élevés: Un temps de séjour réduit et une meilleure répartition du flux de fusion permettent d’augmenter les vitesses de production ou d’améliorer la qualité du tube à une cadence équivalente.

Changements d’outillage rapides: La conception modulaire des têtes de filières facilite l’installation, la maintenance et les changements de diamètre. Des fonctionnalités telles que le Smart Centering assurent le maintien du centrage lors des changements d’outils, limitant ainsi les rebuts au démarrage. La fonction Quick Tool Change réduit considérablement les temps d’arrêt lors des transitions de production.

Réduction de la consommation de matière: grâce à un contrôle plus précis de l’épaisseur

Diminution des coûts de formulation: grâce à des volumes internes de filière plus compacts

Maintenance simplifiée: grâce à une conception modulaire réduisant les temps d’intervention

Retour sur investissement rapide : jusqu’à 5 % d’économies de matière et 10 % de réduction des coûts d’intégration et de maintenance, permettant un amortissement en moins d’un an.

Réduction des déchets: des phases de démarrage plus courtes et une stabilité du procédé plus rapide permettent de limiter les rebuts et les produits hors spécification.

Efficacité énergétique: la réduction des pertes de pression et l’amélioration du transfert thermique contribuent à une consommation énergétique plus faible.

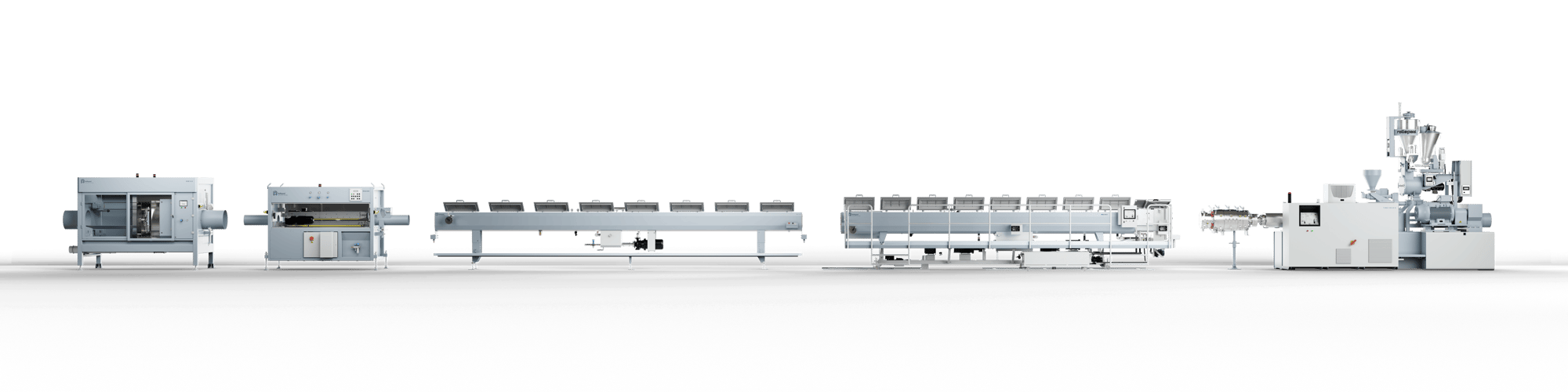

Une série d’équipements est nécessaire pour garantir la qualité, l’efficacité et la précision du processus de production.

Vous trouverez ci-dessous un aperçu des principaux équipements utilisés pour la fabrication de tubes à paroi solide.

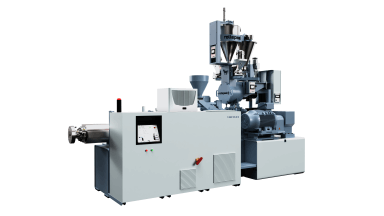

L’extrudeuse constitue le cœur du procédé. Sa vis assure la plastification et l’homogénéisation du compound de PVC, garantissant un flux de matière stable et continu pour une formation précise du tube.

En savoir plus sur les extrudeuses à double vis

Les systèmes gravimétriques régulent l’alimentation en matières premières afin d’assurer une production constante et de minimiser les pertes. Ils compensent les variations de la densité apparente et permettent un dosage précis. En améliorant la productivité tout en minimisant les déchets et les coûts.

En savoir plus sur les Systèmes gravimétriques

Les têtes de filières à paroi solide Rollepaal sont conçues avec une technologie avancée de répartition du flux et un système de double compression. Cette combinaison garantit une distribution uniforme du PVC fondu sur toute la circonférence du tube, compense les variations de viscosité et minimise les contraintes internes.

Le résultat : une épaisseur de paroi constante, des lignes de soudure renforcées et une intégrité supérieure du tube.

En savoir plus sur les têtes de filières à paroi solide

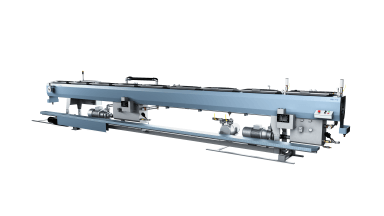

Les tubes formés doivent être refroidis rapidement afin de préserver leur forme et leurs propriétés structurelles. Deux types d’unités de refroidissement sont généralement utilisés :

Refroidissement sous vide: Cette méthode permet de refroidir rapidement les tubes après l’extrusion en appliquant un vide, afin d’éviter toute ovalisation.

Refroidissement par pulvérisation: Positionné après la section de refroidissement sous vide, ce système pulvérise de l’eau à pression atmosphérique pour assurer un refroidissement complémentaire et des résultats optimaux.

En savoir plus sur les unités de refroidissement

Ces unités assurent l’entraînement du tube extrudé à travers le système de refroidissement à vitesse constante, garantissant des dimensions uniformes et évitant toute déformation.

Afin de protéger la surface du tube, nos unités de tirage sont équipées de patins en caoutchouc qui amortissent le contact direct, réduisant ainsi le risque de rayures, d’impacts ou d’imperfections. Cela garantit une production de haute qualité répondant aux exigences des clients.

En savoir plus sur les unités de tirage

Les machines de coupe et de chanfreinage sont utilisées pour couper le tube à la longueur requise et préparer les extrémités en vue de l’assemblage.

Les découpeuses de tubes Rollepaal sont conçues pour permettre un changement rapide et simple d’un diamètre de tube à un autre, sans nécessiter le remplacement de pièces.

En savoir plus sur les coupe-tubes

Avec ces équipements en place, les fabricants peuvent produire des tubes à paroi solide de qualité supérieure, alliant durabilité, fiabilité et économies de coûts. Chaque élément du système fonctionne en synergie pour garantir une efficacité optimale et une production fiable sur l’ensemble de la ligne d’extrusion.

La technologie à paroi solide de Rollepaal est conçue pour répondre aux principales normes internationales de fabrication de tubes, telles que les normes ISO, AWWA et ASTM.